¿Cómo ayudó la impresión 3d en la lucha contra el coronavirus? Te mostramos las aportaciones más relevantes de la fabricación aditiva contra el COVID-19.

Tabla de Contenidos

En año atípico, pandemia e impresión 3d

El año 2020 será recordado por siempre. Nunca imaginamos un escenario así, donde muchos países quedaron totalmente paralizados. Estados de alarma, toques de queda, limitaciones de movilidad, falta de recursos …vivimos una crisis sanitaria mundial. Un estado de emergencia sin precedentes.

Ante esta situación tan complicada que vivimos en la que el mundo entero se vio involucrada en una pandemia provocado por el virus covid-19, la impresión 3d ocupó un papel muy destacado en la lucha y protección.

La fabricación aditiva o como comúnmente la denominamos impresión 3d, contribuyó en la fabricación de elementos de protección.

EPIs, válvulas respiratorias o sistemas de respiración automáticos en un momento en el que se produjo una rotura de stock mundial. Empresas, autónomos y la comunidad “maker” colaboraron juntos para diseñar modelos que ayudaran a preservar la salud de ciudadanos y sanitarios. Pusieron a su disposición, los archivos de fabricación para cualquier usuario y ampliando así la colaboración.

El covid-19 ha cambiado por completo nuestra mentalidad. Ha cambiado nuestra perspectiva acerca de la tecnología y nos ha hecho más solidarios y colaborativos.

A continuación os mostramos algunos ejemplos de aplicación de la fabricación aditiva en la lucha contra el COVID-19:

Viseras o pantallas faciales de protección:

Ante la falta de equipos de protección individual (EPIs) por parte del personal sanitario de hospitales y centros de salud, así como auxiliares en residencias de ancianos se desarrolló este tipo de protectores faciales. Toda una red compuesta por empresas y particulares, colaboraron en su fabricación logrando abastecer a un gran número de usuarios en un tiempo récord.

La escasez de mascarillas también fomentó el uso de estas pantallas faciales hasta que se reestableció el stock mundial. Sirvió como medida de protección preventiva para muchos ciudadanos y comercios de primera necesidad que prestaron sus servicios durante toda la pandemia.

Sujeta mascarillas

O más conocido como “salvaorejas”, aunque no fue un elemento para la lucha directa contra el covid-19 ya que no suponía protección alguna de contagio, si que tuvo una gran importancia en cuanto a comodidad. Se trataba de unas pequeñas piezas de plástico biodegradable (PLA) de apenas 2 o 3 mm de espesor. Los salvaorejas permitían ajustar las mascarillas sin producir marcas en la piel o incluso heridas debido al uso continuado de las mismas.

Válvulas respiradores

El Covid-19 ha alcanzado una magnitud inesperada. Muchos hospitales se vieron desbordado ante el elevado número de personas afectadas, que provocó la ocupación total de UCIs y falta de material sanitario. Ante esta situación, se produjo una escasez de válvulas para respiradores y fue cuando entró en escena la impresión 3d. A través de empresas, se puso en marcha un plan para la fabricación requerida de estas válvulas para los centros sanitarios.

Una de estas empresas fue Isinnova que en apenas 3 horas fue capaz de diseñar y producir dichas válvulas. Así pudo cubrir la necesidad del hospital de Chiari (Italia), ante la falta de stock de los proveedores.

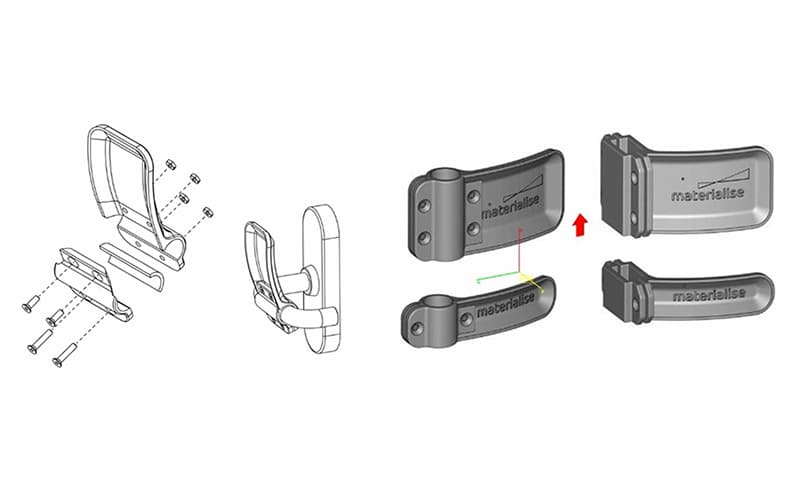

Adaptadores mascarillas

El colapso hospitalario fue tal, que se produjo una escasez de máscaras respiratorias. Se recurrióo a alternativas como la adaptación de máscaras de buceo de la marca Decathlon para tales fines, como medida de emergencia para los pacientes con el virus. El plan consistía en diseñar y fabricar una pieza que permitiera unir la máscara a los tubos de oxígeno para pacientes con covid-19 y darles un flujo constante.

Objetos "non touch"

Como medida para la reducción potencial de contagio del virus a través del contacto con superficies u objetos se desarrollaron diferentes elementos de protección. Uno de ellos, fueron los llamados “abrepuertas”, un dispositivo simple que permitía abrir puertas y ventanas con el antebrazo evitando el contacto directo con las manos.

También se crearon otras piezas a modo llavero y uso individual que permitía abrir puertas y tocar objetos (como los botones de selección de los ascensores) sin necesidad de usar las manos, evitando así la transmisión del virus a terceros.

Válvulas respiradores

Este quizás fuera el proyecto más complejo de elaborar y que mayor tiempo y recursos necesitó. Empresas, ingenieros, makers…TODOS unieron sus conocimientos para el desarrollo de respiradores automáticos para pacientes críticos de COVID-19. Surgen proyectos como “Reesistencia Team” en Asturias para el Hospital Universitario Central de Asturias (HUCA) en el que se fabricaron ciertos componentes del respirador mediante tecnología de impresión 3d.

Agradecimientos

Desde Inneoditec queremos agradecer la labor y entrega de todos los sanitarios y servicios que siempre han estado al pie del cañón.

Del mismo modo, queremos agradecer toda la colaboración que dió lugar a iniciativas de solidaridad y soluciones que ayudaron a paliar la escasez de material sanitario y otros equipos de protección.